W przypadku niektórych narzędzi lub urządzeń służących do obróbki metali, w trakcie pracy wydzielana jest spora ilość energii cieplnej. Energia ta, dla zachowania bezpieczeństwa pracy oraz sprawności samego urządzenia, musi być koniecznie redukowana przez specjalistyczne układy chłodzenia, w których skład wchodzą odpowiednie przewody do chłodziwa wraz z końcówkami.

Konieczność stosowania układów chłodzenia w urządzeniach służących do obróbki metali.

Wszelkiego rodzaju maszyny, obrabiarki czy narzędzia służące do obrabiania metali, są urządzeniami, które w czasie nawet krótkiej pracy wytwarzają bardzo duże ilości energii cieplnej. Energia ta powstaje na styku dwóch niezwykle twardych powierzchni – narzędzia i materiału, które trąc o siebie generują spore ilości ciepła. Ciepło to na dłuższą metę może stanowić zagrożenie zarówno dla samego bezpieczeństwa pracy, jak i dla trwałości pracującego urządzenia. Zbytnie rozgrzanie się narzędzia może wpłynąć na efektywność jego pracy lub nawet doprowadzić do długotrwałej awarii. Z podobnym mechanizmem mamy do czynienia w przypadku silnika samochodowego, który podczas pracy wytwarza bardzo duże ilości ciepła i bezwzględnie wymaga układu chłodzenia, bez którego w krótkim czasie uległby całkowitemu zniszczeniu.

Konieczność stosowania chłodzenia w przypadku narzędzi służących do obróbki metali występuje nie tylko wówczas, gdy podczas pracy dochodzi do efektu tarcia i tym samym wyzwalania dużych ilości ciepła, ale też w przypadku takich urządzeń, jak palniki do cięcia łukiem plazmowym. Przecinarki plazmowe wymagają układów chłodzenia, ponieważ znajdująca się we wnętrzu każdego takiego urządzenia komora plazmy jest generatorem ciepła o niezwykle wysokiej temperaturze, przekraczającej nawet 20 000 stopni w skali Farenheita (dla porównania – temperatura we wnętrzu komory spalania silnika spalinowego wynosi zaledwie ok. 2000 stopni Farenheita), czyli ponad 11 000 ℃.

Znaczenie i rola przewodów do chłodziwa oraz współpracujących z nimi końcówek i złączy

Jednym z elementów niezbędnych do tego, aby układ chłodzenia w opisanych wyżej maszynach i urządzeniach działał poprawnie, są przewody chłodzenia wraz ze złączami i końcówkami pozwalającymi dopasowywać te przewody do konkretnych zastosowań podyktowanych indywidualnymi wymaganiami.

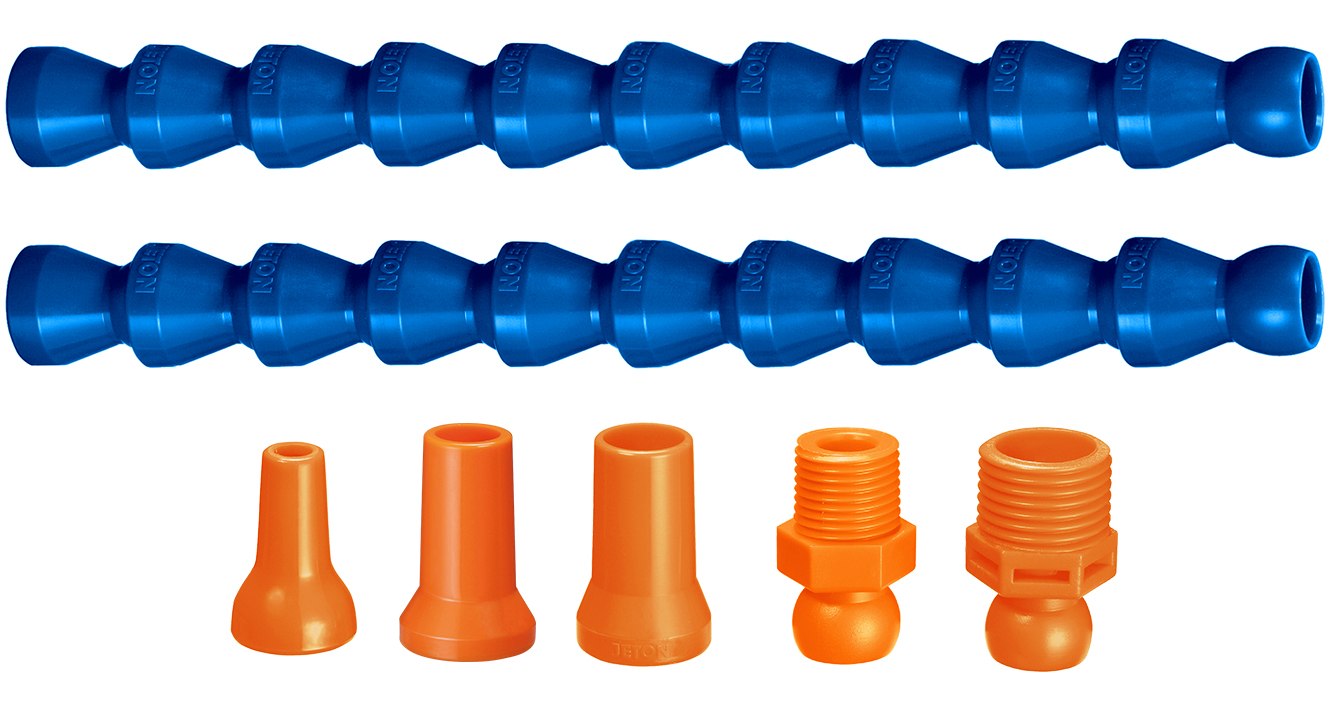

Przewody chłodzące służą do transportowania (lub natryskiwania) chłodziwa do urządzenia bądź jego wybranego elementu (noże tokarskie, frezy, wiertła, gwintowniki) pod określonym ciśnieniem. Zwykle jest to ciśnienie dość niskie, zapewniające jednak wystarczającą efektywność całego układu. Transportowanym przez przewody czynnikiem chłodzącym może być woda, specjalne oleje lub emulsje, które pełnią funkcję nie tylko chłodziwa, ale też smaru zapewniającego prawidłową prace wszystkim chłodzonym częściom urządzenia. Za regulację natryskiwanego strumienia chłodziwa odpowiadają specjalne końcówki w kształcie dysz, które wykonywane są bądź to z metalu, bądź z tworzywa sztucznego. Również same przewody wykonywane są z tworzywa sztucznego (np. polioksymetylenu, występującego pod skróconą nazwą POM) lub z metalu.

Przewody chłodzące służą do transportowania (lub natryskiwania) chłodziwa do urządzenia bądź jego wybranego elementu (noże tokarskie, frezy, wiertła, gwintowniki) pod określonym ciśnieniem. Zwykle jest to ciśnienie dość niskie, zapewniające jednak wystarczającą efektywność całego układu. Transportowanym przez przewody czynnikiem chłodzącym może być woda, specjalne oleje lub emulsje, które pełnią funkcję nie tylko chłodziwa, ale też smaru zapewniającego prawidłową prace wszystkim chłodzonym częściom urządzenia. Za regulację natryskiwanego strumienia chłodziwa odpowiadają specjalne końcówki w kształcie dysz, które wykonywane są bądź to z metalu, bądź z tworzywa sztucznego. Również same przewody wykonywane są z tworzywa sztucznego (np. polioksymetylenu, występującego pod skróconą nazwą POM) lub z metalu.

Przy konstrukcji układu chłodzenia z użyciem omawianych przewodów, bardzo istotne jest również zastosowanie odpowiednich akcesoriów decydujących o ostatecznym kształcie i sprawności danego układu. Wśród akcesoriów tych warto wymienić m. in. trójniki redukcyjne, przyłącza z gwintem, redukcje, łączniki, złączki, obejmy oraz zawory do chłodziwa.